前回表面処理設備の設置までの流れを紹介しました。一般的な流れになりますが、筆者が経験した実際のプロジェクトで、海外の大型設備を導入するケースなので、特殊な部分があります。今回から亜鉛メッキという表面処理はどのような仕事をするか紹介していきたいと思います。まず「前処理」を紹介していきます。

前処理とは何でしょうか

液体の中でどうやって金属の表面に防錆の膜が形成されていくかは電気化学の分野で筆者も詳しくありません。あくまで設備に近い立場で、亜鉛メッキの工程を紹介します。

亜鉛メッキとは一概に言っても、反応環境の違いで細かく分類されますが、筆者が経験したのは酸性浴の亜鉛メッキになります。酸性浴の亜鉛メッキは電流効率が良くて、薬品を調達しやすく、全体的なコストパフォーマンスがいいらしくて、酸性浴を選んだとお客様が言いました。

メッキをする前に、製品が熱処理された黒皮のような表面だったり、鍛造か二次加工後の表面だったり、どちらも汚いですね。

熱処理のない製品であれば、表面に付着しているカスやゴミが当然メッキの邪魔をするし、残っている切削油や防錆剤などの油膜は絶縁なので電気が通らなくて、メッキの電気化学反応が起こらなくて、必ず除去しなければなりません。

熱処理する製品は熱処理後、表面に酸化膜が形成されます。この酸化膜は「黒皮」や「スケール」と呼ばれます。酸化膜はメッキの電気化学反応を邪魔するので、必ず除去しなければなりません。

メッキする前に、汚れの洗浄や膜除去などの作業は「前処理」と呼びます。「前処理」の目的はメッキに適する製品の表面状態を整えることです。

除去するものは何でしょうか

表面状態を整えるために、具体的に油脂、金属と非金属の三種類の汚れを除去します。

金属製品の生産には、潤滑や冷却など色々な目的で必ず油を使います。加工後に製品の表面に付着している油はある程度防錆の役割を果たしますが、防錆時間が短くて効果も薄いです。水性の加工油は防錆効果がなくて、飛ばさないと錆の進行が速くなります。製品表面の油を除去する作業は以降のすべての工程に影響しますので、より品質のいいメッキするために、非常に大事な処理です。

金属系の除去物と言えば、キリコや金属粉とか表面に付着しているものと、加工により素地に食い込んでいる金属粉などもあり、上記に話した黒皮やスケールなどの酸化膜もこの種類の汚れになります。

非金属の汚れは主にホコリや研磨後残留の研磨剤や塗料などのものになります。

三種類の汚れを除去するのに、それぞれの工程があります

- 脱脂

油除去は「脱脂」と言います。メッキ用の脱脂は熱を加えますので、「熱脱脂」とも呼びます。前述のように、脱脂は全工程の効果に影響する非常に大事な工程ですし、製品をメッキラインに投入後初めての工程にもなります。

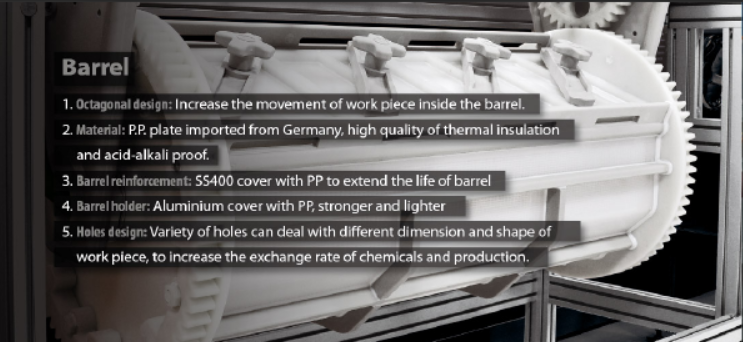

脱脂専用の薬品に熱を加えると効率が良くなり、槽内の液体全体にも熱により対流が起きて、汚れが製品から剥がれやすくなります。製品と薬品の反応をよりよくするために、熱を加えるだけではなく、機械で作動させて、物理的にも化学反応を促進します。バレル式の生産ラインではバレルの回転により、ネジが常に薬品と流動的に接触し鹸化反応します。油膜が製品から脱着すれば水より軽いので浮いてきます。脱脂槽に外付けの槽をつなげて、高度差を設け、熱で起きた対流を利用し、水面に浮いている油を外付けの槽に流します。外付けの槽に専用薬品で油を処理するとともに、特別な装置で油膜を物理的にも取ります。ポンプを使って脱脂槽と外付けの槽の間で循環させます。外付けの槽から汚れが再び脱脂槽に戻ることを防ぐために、外付け槽の水面に段階も設けて、水面に浮いている油膜は油膜取り装置のところにしか流れないのと、脱脂槽に戻る液体はきれいな温水だけであるように、設備メーカーが巧妙に工夫しています。

脱脂の作業には動作が多くて、複雑に感じますが、温度、流量、高さ、スピードと液の濃度などのパラメーターを調整し、作業者の手間がかからずに全自動で動いています。

脱脂が終わって、製品とバレルに薬品がまだ残っています。次の槽に脱脂用の薬品が入ってしまうと、その槽の薬品の濃度が薄くなりますし、化学反応も起きてしまいますので、次の処理をする前に必ずきれいに水で洗います。水洗いは水に浸すだけではなく、バレルが回転する力で洗い、洗濯機のような感じです。

- 酸洗

脱脂と脱脂後の水洗が完了次第、次の「酸洗」の工程に入ります。

酸洗では、酸化膜を除去するための工程になります。製品に覆っている酸化膜は主に錆とスケールの二種類です。錆のほうは熱がなくても、空気中に水分があれば発生します。スケールは熱処理の高温による酸化物で、化学反応の中身が錆と違いますので、同じ酸化膜とは呼ばれますが、酸化物の成分が違います。スケールは階層状の酸化膜であり、付着力が高く錆よりずっと除去しにくいです。基本的にスケールをきれいに除去できれば錆が当然すでに消えています。強酸の強い腐食力でスケールの膜に割れ目を入れて膜を剥離して製品の素地を出すことです。強酸の補給などの作業をするときに安全を十分注意しながら行う必要があります。

塩酸と硫酸の二種類の強酸はよく使われています。もし脱脂の工程できれいに油膜をとれなかったら、塩酸でも硫酸でも油膜に邪魔されスケールに届かなくて、酸洗の性能と効果がだいぶ落ちてしまいます。改めて脱脂の大事さを確認できますね。

- 電解

酸洗いが完了し、もう一回徹底的に水洗いをします。製品上に残っている酸も汚れもきれいに洗浄します。水洗後、次の「電解洗浄」槽に移します。電解洗浄はよくアルカリ性の洗浄液を使いますので、酸洗後の製品をちゃんと水洗をしなければ、残った酸が電解洗浄槽に入ってしまえば、電解液の薬品濃度がすぐ下がってしまい、電解洗浄の効果を保つため、常に薬品を補充しなければいけません。薬品の浪費になり、ランニングコストが上がります。

電解洗浄では、製品を陽極として電流を流すタイプがあり、陽極電解と呼びます。製品を陰極として電流を流すのは陰極電解と呼びます。製品をプラスとマイナスのサイクルで電解することはPR電解と呼びます。

製品の表面に食い込んでいる汚れやスマットを除去するために、電解洗浄すれば製品素地の表面も一部電解され、汚れと一緒に液に溶解されます。3種類の電解洗浄の中に、PRが一番洗浄効果がいいのですが、製品素地が溶解される量も最も多いわけで、広く使用されていないらしいです。

製品を陰極として電解洗浄するのは、水素が発生します。水素が金属の中に入ってしまうと、水素脆性が発生します。金属製品は一般的に強度が求められますが、この水素脆性のせいで製品がもろくなりますので、メッキ後に「ベーキング」という工程で水素脆性を解決する必要があります。今後詳しく紹介したいと考えており、ここで水素脆性とベーキングを省略します。

筆者が経験したラインは陽極電解洗浄になります。陽極電解のメリットは製品素地が溶解される量が少ないし、水素脆性も発生しないのです。但し、製品表面に薄い酸化膜が形成されます。この酸化膜の厚みは電流電圧の強弱と反応時間の長さに関係しますが、薄くてもメッキの効果に影響します。というわけで、電解洗浄後に恒例できちんと水洗をしてから、次の「中和」に入れます。

- 中和

中和という工程名は少しわかりにくいかもしれません。普通は酸とアルカリの化学反応は「中和反応」だと呼ばれますが、ここの中和は、電解洗浄で形成された薄い酸化膜やまだ残っている汚れを除去する目的がありますが、主な役目として、製品の表面を「活性」することです。「活性」とはイメージしやすいのですが、説明するのは逆に難しいですね。要するには、メッキする時に電気化学の反応を起こしやすい状態に製品の表面を整えて、活性化することです。

中和してから、もう一回水洗してやっとメッキがスタートします。

まとめ

ここまでは亜鉛メッキの前処理になります。まとめますと、「前処理」は製品をラインに投入してからメッキの反応槽に入れる前の作業と指します。主に「脱脂」、「酸洗」、「電解」と「中和」の四つの工程があります。この四ステップの間には必ず「水洗」という工程があり、最後の中和がメッキ工程との間にも水洗があります。前処理はメッキの効果には大いに影響しますので、非常に大事な工程です。

コメント