錆とは何ですか?

たぶん誰でも金属がさびるとわかっています。さびた金属は表面が汚くなりますし、形状精度と性能もだいぶ落ちてしまいますので、金属の錆を防ぐ方法をずっと研究開発されてきています。

金属の錆というのは表面にある金属の粒子が空気に含まれている水と酸素と化学反応し、酸化物が生成され、金属が表面からどんどん奥まで腐食していくことになります。

つまり錆には三つの条件があります。金属、水と酸素です。この三つの条件がどれ一つでもなければ錆が発生しません。防錆というのは金属を水と酸素からバリアすることで、腐食の酸化還元反応を断つことになります。

表面処理とは?

金属が真空状態にあれば、酸化もしないし腐食もありませんが、空気に触れると、極端な環境ではなければ、大気には必ず水分と酸素が含まれています。金属の表面に遮断層をかけて、水分と酸素と隔離し、例えば防錆油をかけて一時的に腐食を防ぐ方法がありますね。金属の表面に工夫する手段は「表面処理」と呼ばれています。

広い意味では表面処理は防錆だけではなく、金属以外に木とかガラスとかプラスチックなどにも施されます。

表面処理は大きく分類すると、皮膜をつけるのと表面硬化処理の二種類があります。

皮膜をつける方法は「コーティング」とも呼ばれます。実際、業界の中では、暗黙のルールとして、コーティングは気相のPVDやCVDを指すのは多いです。気相に対して、液相で皮膜をつけるのは「メッキ」だと呼ばれるのは多いです。

他に黒染めやパーカライジングや塗装など、皮膜をつける表面処理の種類はものすごく多いのですが、皮膜なしで、金属の表面を硬くすることで、よりいい性質の金属を求める方法もあります。例えば浸炭処理、窒化処理と高周波焼き入れなどあります。

いろいろな表面処理がありますが、そもそも表面処理に求めている効果は何でしょうか?下図は筆者の知識の中でまとめた表面処理による効果になります。ご参考になれれば幸いです。

ストーリーはここから始まります

表面処理の知識を欲しければ、ネット上で専門家からの説明や資料はたくさんあり、釈迦に説法するつもりはありません。最初の問い合わせ段階から現在まで生産のフォローをしている大型の亜鉛メッキプラントを筆者が実際に経験しているので、これを紹介したいと思います。

東南アジアに鍛造工場を持っているお客様は安価な人件費でコストを抑えようとせっかく海外で生産ができるようになりましたが、メッキに悩んでいて、現地にいい外注が少なくて、キロ単価も高くて、日本の単価より高くなる場合もあるらしいです。鍛造以外の工程でコストコントロールができなければ、コストダウンの効果が薄まってしまいますし、全工程が内製できれば、ノウハウが増えるし、品質もより管理しやすくなります。

このお客様がメッキ設備を検討するようになった理由は極一般的ですが、東南アジアに鍛造工場を投資した経緯といえば、聞いた人は誰でも尊敬するようになります。

このお客様は毎年東南アジアから研修生を招聘しています。日本の研修生制度は最近改定されましたが、当時日本で三年間の研修期間が終わったら自国に帰らなければならなかったのです。研修生たちは鍛造メーカーであるお客様のところで三年間も頑張って、鍛造の技術を手に入れたのですが、自国には鍛造の産業がまだできていなく、帰ったらふさわしい仕事が少なく、取得した技術を発揮できないどころか、就職先を見つけることができない恐れもあります。

研修生たちが自国に帰っても日本にいるときと同じ仕事を継続することが可能にするため、お客様は海外の鍛造工場を投資することを決意したそうです。こんなに人情深い会社で、研修生たちも余計なことを心配しなくてもよくて、仕事に専念できるので、優秀な人も多いです。このような雰囲気の中でずっと働いていて、責任感も高まり、技術力もあり仕事の品質も高くて、好循環です。

話が戻ります。現地の裾野産業がちゃんとできていない状況の下で、ほとんどの設備を日本から持っていき、ゼロからやり始めなければいけないのですね。

亜鉛メッキのラインは生産能力の大きさによりますが、設備というよりプラントになります。ラインの附随の排水処理、排気処理、純水発生器、検査器具、ベーキング炉などの設備を含めて考えると、かなり高額な投資になります。

海外設備投資の検討

海外投資の経験を持っている方々にはどなたでも悩んだことがあるジレンマで、海外製の設備で投資額を抑えるかそのまま日本製の設備を海外に設置するか、じっくり検討する必要がありますね。

大体な場合は日本製の設備は能力的に、品質的に、機能的に優れていて、操作性もよくて、使いやすいですが、単価は高いのです。比較的に、筆者が取り扱っている台湾ブランドの鍛造設備だと、価額のメリットは十分ありますし、生産能力と機能性も日本製に劣らないです。品質と操作便利性に関して、日本製ほど非常に細かいところまでこだわって仕上げているわけではないのですが、お客様の要求により微調整が可能です。普通の生産には全く問題なくご使用されています。

お客様にとっては、設備を購入して、アフターサービスも重要な検討内容ですね。海外製だと、距離の問題で、万が一問題が起きた時、解決のスピードがどうしても日本製と比べると遅くなります。ただし、この問題が日本限定です。第三国で使用する場合は、アフターサービスの優劣がつかなくなり、海外製の設備が逆により迅速な対応ができたりします。

海外投資によくあるパターンで、どの設備を採用するかの検討は、撤退するときに損失が少ないほうを選ぶという基準があると聞いています。投資する前に撤退を考えるのは気持ち的によくないのですが、事業計画の一環としてやはり必須です。万が一事業がうまくいかなくて、失敗した際に、投資分を捨てる覚悟が必要です。ここまで熟慮して海外投資する決意したら、いかに投資額を抑えて損失を少なくするのを工夫して、割と安価な海外製の設備は有力候補になります。お客様にとっては、海外製の設備を海外で使用するのは魅力的で、採用検討が非常に前向きの姿を見受けています。

意思決定をする経営者にとっては、価額メリットで海外製設備を採用したがる傾向がありますが、技術担当者や現場のオペレーターにとっては、検討段階では確認事項が多いのです。特に今まで使用実績のない設備は確認作業が膨大の仕事になります。筆者の経験の中で鍛造機の確認作業で、一期目が11分類で70項目あり、二期目の確認が130項目に増えて、ダブルチェックの内容を含めて最後に150項目以上になりました。

話が戻りますが、台湾製のメッキ設備を検討することはお客様にとって、やはり容易ではなかったです。大規模な投資する際に、当然ながら関係者や専門家に意見を求めます。お客様の話によると、台湾製のメッキ設備の採用に対して、当初話を聞く相手は賛同する人が誰一人もいなかったそうです。理由が簡単で、日本の設備を使っても生産が立ち上がらないケースもあるので、海外設備を採用するのはリスクが高すぎだということらしいです。鍛造機が荷重をアウトプットし、金型を駆使して金属を変形させる物理的な変化になるのと比べて、亜鉛メッキは電気化学の範疇で、そもそも難易度が高く、お客様が今までメッキの内製経験がなくて、言葉障害がない日本メーカーのサポートがあっても、必ず成功する保証ができないのに、海外メーカーだと設備が優れていても、言葉の問題でコミュニケーションの壁が厚いでしょう。部品の交換も日本製品が代替えできなく、対応が滞ってしまうリスクが高いとか、マイナスの意見がいっぱいあったそうです。

お客様がどのような心境で台湾ブランドの設備に決めたのか、きっと複雑だったと思います。最終的に決めるまでには設備だけではなく、薬品の供給も決めなければならないです。薬品と設備は両方とも重要ですが、設備は化学反応の環境を提供し、薬品の能力を最大限に引き出す役割になります。品質の良いメッキをするために、設備は外因であり、薬品は内因になります。なので、まず薬品を最優先に決めます。海外展開よくできている日本の表面処理専門メーカーを予め決めまして、薬品の生産条件を入手しました。この部分の仕事は筆者が全くノータッチでした。おそらく日本の設備メーカーにも色々と確認し、概ねの見積もりをもらったと思います。比較するために、台湾メッキ設備メーカーに問い合わせをしました。

台湾設備メーカーに問い合わせ

このタイミングから筆者の出番になります。

化学の知識は学生時代の理科授業で学んだぐらいの程度で、大学の専攻は機械学部でしたが、実務経験として機械と多少関係すれば全部入れても3年程度で、メッキに関しては経験ゼロで、現場でメッキ設備を見たこともなかったのです。言葉とコミュニケーションは自信がありますが、専門知識の単語とか、お客様とメーカーの話には具体的な技術内容の理解とか、ただ単に外国語が話せるというレベルではありません。知識の補充や、少しだけでも曖昧なところがあれば、必ず完全に理解できるまで話を聞いて教えていただくのは基本の基本です。通訳を担当するのではなく、お客様の工場を予想通りにうまく生産させることを目標にし、プロジェクトのコンディネーターを目指して頑張っていました。台湾ブランドの設備を採用するかどうかはまだわからないうち、すでにこのように決意して、問い合わせとお見積もりの段階で、かなり猛勉強しました。一つの確認事項だけで、メーカーの技術トップの副社長と連続何日間も毎日1時間以上に電話したこともあります。台湾メーカーの協力性が非常に高くて、どのような質問に対しても根気良く100%理解できるまで説明してくれますし、その質問する裏側にあるお客様が欲しい情報をお客様の立場に立って分析して、お客様の期待以上に応えることができたりします。

問い合わせの段階に、お客様と共に台湾まで行ってメーカーの工場を視察し、プレゼンを聞かせてもらいました。綺麗でおしゃれな工場です。雰囲気も落ち着いて品質の良い仕事をしっかりこなしているイメージが強かったです。特に一つ一つの質問に対して、流れよく慌てなく説明してくれて、すごく腑に落ちる回答でした。メーカーの皆さんは社長から警備員まで礼儀正しく自信満々で、とても好印象です。お客様が求めている生産能力と薬品の生産条件を出して、見積もりを依頼することに至りました。

プランニング

ある程度機種が決まっている一般的な汎用設備と比べると、オーダーメイドの設備は見積もりの方法がだいぶ違います。このメッキラインの見積はメーカーの呼び方だと「プランニング」になります。プランニングの段階では、メーカーからお客様に確認することがたくさんあります。

確認内容を例として、いくつか紹介します。

大規模な設備なので、立ち上げる予定の既存工場の構造などを詳しく確認します。使用可能な面積、長さと幅、天井の高さ、天井クレーンの高さと吊る能力、門の幅と高さ、床の状況及び土木工事可能かどうか、制御室が独立の部屋かどうか及び広さ、検査室が独立かどうか及び広さ、電力仕様、排水処理や排気処理に関する内容、酸性浴で決めたので床と建屋の防食など。

これらの内容はまず一部だけで、まだまだたくさんあります。これらの情報をお客様から図面やデータでいただいて、全部理解して書面化にします。そして通訳してメーカーにきちんと伝えます。

しばらく経ってから、台湾からA4サイズの見積書が合計8cm厚さもある何冊が送ってきました。工場のレイアウト計画図や、生産ラインの構成図、工程図、各設備のスペックと台数、計算表、見積条件など内容豊富で読むのは大変ですが、検討の基準として非常に参考になります。筆者にとっては、包括的な勉強資料にもなります。当然ですが、この見積書はお客様にとっても、メーカーにとっても極秘の資料になるので、大事に保存しなければなりません。

契約と詳細設計

お見積書に基づいて、比較したり、内部議論したり、相談相手に意見を求めたり、日程スケジュールを確認したりしますので、大きな金額の投資でお客様の意思決定できるまで、超忙しいです。ある日、お客様の呼び出しがあり、「台湾に発注を決めた」と連絡してくれました。見積兼契約書にお客様が「サイン」をしてくれた瞬間は努力の結晶が生まれて、幸せ感が溢れ出て、お客様の度胸にも感心しました。

すぐにメーカーに連絡して、この喜びとお客様からの信頼を一緒に味わって、今後の仕事には責任感が一層高まりました。

契約後の仕事はすべて具体的になります。詳細内容を確認するために、まずメーカーの担当者が来日して、ご注文をいただくことでお客様に感謝の意を表すのはもちろんですが、薬品メーカーの担当者と打ち合わせをし、使用条件を詳しく確認しないと、設備の詳細設計が進まないのですね。この来日の日程は一週間未満ですが、筆者がずっと同行で、たくさんの会話もできて、大変勉強になりました。実はプランニングのスタート段階に、メーカーの担当者が他のプロジェクトの関係で来日しました。その間に時間を作ってお客様を訪問し、お客様関連部門の担当者に挨拶して、薬品メーカーの担当者とも三社打ち合わせをしましたが、受注がまだ決まっていないし、ほかのプロジェクトがあるわけで、筆者が同行する時間が少なかったのです。一応時間があれば、貪欲に教えていただくつもりでいたので、自分の成長も実感できて充実な日々でした。

設備が設置される現場である東南アジアの工場も当然現地に行って詳しく確認しなければなりません。図面や写真や資料などすでにいっぱい入手していますが、どうしても現場で確認しないと表現できない部分があり、現場に行ってからわかった内容は多いです。

メッキは電気と水をたくさん使います。電力の供給は事前に政府の管理機関に申請しないと、トランスファーや変圧器を新規増設する必要がありますので、いざと試運転の時に、電気が通ってないとは困りますね。水に関しては、循環で使用するイメージがあったのですが、実は常に排水処理の設備で処理してから排出しています。排出した分を同量に補充しないといけないです。亜鉛メッキの工程及び薬品の使用条件により、水道水が使えないところもあります。純水を作る装置も必須です。たくさんの設備をつなぐ配管と配線も、仕事流れの動線もプロジェクトの詳細設計には一点一点を入念に確認するところがいっぱいあります。

メッキ処理をいかに効率よく行うのかを考慮し、すでにあった工場の改造も必要になり、土木工事もあります。工事はローカルの工事屋さんにお客様が直接委託するのですが、どのように作業してもらって工場を改造するかは設備メーカーが図面を描いて指示します。

この現場訪問は私にとって、初めての東南アジアの旅になります。旅行ではありませんが、広い現場の工場を見て、これからここがメッキの仕事ができるようになると思うと、旅行よりワクワクします。

現場に初めて関係者がそろって集まって、お客様の現場責任者と各部署の担当者、台湾

設備メーカー担当者、薬品メーカー海外駐在の担当者、排水設備の担当者、土木の工事屋さん、そしてコーディネーター兼通訳の筆者、現場は賑やかになりました。

ここで補足説明したいのは、排水処理の設備は、技術が当然必要ですし、現地の法律を精通しなければ、運営に大きな環境問題を起こす可能性があります。現地の政府とやり取りする必要があるので、お客様から現地に子会社を持っている日系企業に発注しました。万が一環境や汚染などの問題が起きても、現地にすぐ問題を解決してもらえるので、安心感があります。

排水処理にきちんとどのような排水がどのぐらいの量で排出されるかをきちんと説明しないと排水処理設備の設計が進まないのですね。薬品メーカーと設備メーカーと連携を取りながら詳細仕様をこの現地出張の時に、お客様と排水処理設備メーカーを含めて全員の共通認識ができて、会社に戻って、詳細設計は最後の一歩で完成します。

見積書と契約書のような大事な書類は紙に印刷しますが、海外とのやり取りは基本的に全部電子ファイルで仕事をします。CADファイルやPDF、WORDとEXCELのファイルはほとんどで、どれ一つのファイルであればそんなに大きくないですが、半年ですぐ1ギガのファイルがありました。プロジェクトが完成時に2.5ギガにも増えました。

詳細設計が終わって、いろいろなコンポーネントを作ったり、購入したり準備します。これらをほとんど準備できるようになる時、問題が発生しました。お客様はほとんどの設備を日本から持っていったので、工場に現地の電力仕様を関西の三相200V、60Hzに変換しています。現地の電力仕様は台湾と同じで三相380Vの50Hzですが、工場内の電力仕様を統一したいので、わざと日本の電力仕様に合わせてモーターとか整流器とか全てを準備してしまいました。最終的に総電力の計算が出てきて、お客様が準備した変圧器の容量は全然賄えないことがわかりました。大容量の変圧器が非常に高いし、現地で購入できなくて、やはり日本から輸出することになり、税金なども含めて予算的にオーバーする恐れもありますし、どうやら無駄なお金使いですね。ただし、日本電力仕様のコンポーネントを準備しましたので、今更現地電力仕様に従って部品を準備し直すともっと無駄が生じてしまいます。この問題を発覚したときに、正直筆者が相当落ち込んでいました。

この損失をどうやって計上するか、どのように減らしていくかを悩んでいたときに、メーカーに助けてもらいました。どうやら準備できた日本電力仕様の部品は他のプロジェクトに転用するようにしてくれました。電力仕様も元々関西仕様から現地仕様に変更し、コンポーネントを再準備することになりました。無駄を最大限に減らすことができました。

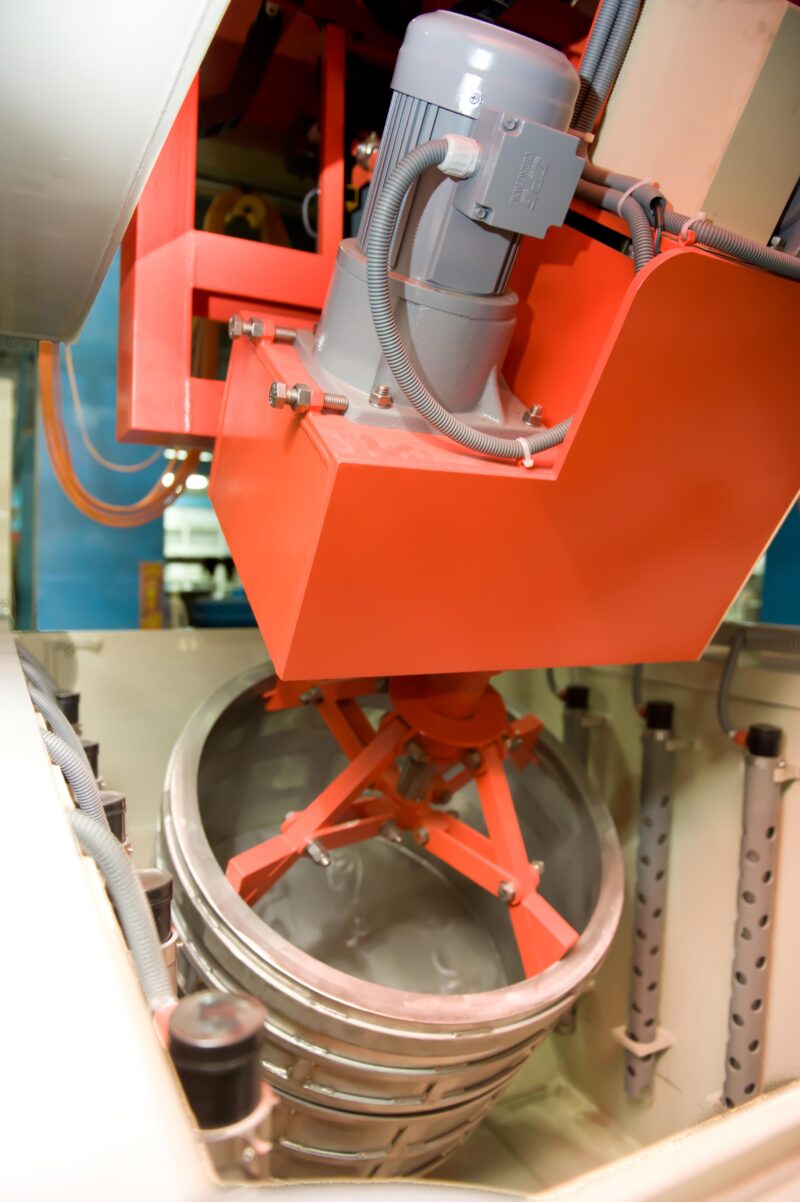

立ち合い検収と出荷

全てのコンポーネントを準備できて、出荷する前に、メーカーの工場内でまず組み立てます。薬品は入れませんが、水で試運転します。筆者にとってこれは初めて運転中のメッキラインを見るチャンスになります。メーカーから準備完了の連絡をもらって、お客様の社長、東南アジア工場責任者、現場担当者、薬品メーカーの担当者と筆者、この大部隊が台湾で検収を行いました。

検収とは言っても、薬品を入れないので、動作確認に近い形になります。それに、出荷する前に水漏れのチェックは入念に行わないとダメです。特に容器になる部分は樹脂系の材料になり、客先に搬入されると道具が少ないので、修理しづらくなります。というわけで、出荷前に必ず水漏れがないようにしなければなりません。運送の便宜を図って、材料を部品と一緒に送って、現地で組み立てのスクラッパーなどもありますが、やはり確認できる範囲では120%の注意を払って、万全な形で工事に臨みたいのですね。

このメッキラインは亜鉛メッキに使える先進の自動化や高度な技術を可能な限り、全て取り入れています。極端に言えば、熟練してきたら、投入口に一人の主担当とアシスタント一人で、あとは巡回の技術担当者一人で生産可能になります。U字型に設計しているので、投入口と製品の出口は同じところにありますので、最小で三人だけで生産ができます。三人だけであれば、設備が小さいのではないかと思い込んでしまうかもしれませんが、実はU字型でラインの合計長さは100メートル以上もあります。メッキの製品形状によりますが、月400トンの生産能力が確保できます。かなり自動化できているラインで、検収中同行の薬品メーカー担当者曰く、「日本製が台湾製に負けています。ここまでしっかりできているハイレベルの自動化ラインは日本で見たことがないです。」

設備メーカーも全力投球で、保有している自慢のノウハウをすべて出し切って、メイドイン台湾の名誉を背負う姿勢で頑張っていて、このような大きいラインで、確認項目もたくさんあるのに、立ち合い検収はわずか一日もかからずにスムーズに完了しました。お客様の現場担当者はこの立派な設備を見て、これからこの設備を使って自分の手でメッキができるようになるので、その感動は鮮明に顔に映っていました。筆者自身も当然ながらすごく感動しましたが、通訳の仕事が忙しくて、まったく余裕がなかったのですね。

検収が完成し直ちにコンテナーに設備を積み込みます。なるべく隙間が出ないようにギュウギュウ詰めにします。運賃の節約にもなりますし、荷物がコンテナーの中で動けなくて、傷つきも回避できます。コンテナーの詰め方は結構工夫しますね。それでも最終的に40ftのコンテナーが15本、20ftのコンテナーが1本とフラットラックコンテナー1本で合計17本のコンテナーになりました。

17本のコンテナーがメーカーから出発してから、約二週間で現地の港に到着します。当時の海運が非常にスムーズだったし、通関とかもスムーズでした。ドアツードアで大体20日間でお客様の工場まで搬入されました。運送の期間では、船の動静とか荷物の状況とか随時に把握し連絡報告しますし、現場の据え付け組み立ての作業員や担当者のビザ申請、チケットの手配、宿泊の手配、やることがいっぱいあります。現場到着日からトータル43日間の現場作業予定でした。投入人数といえば、設備メーカーだけで途中入れ替えがありましたが、全部で10人が現場に滞在しました。予定日程は43日間ですが、万が一のことを考えて、筆者がオープンチケットにしましたね。

いよいよ現場の組み立てになります。単身赴任の気持ちで臨んでいました。しっかり長期出張の準備をし、緊張も多少ありますが、やはり未知へのワクワクが心に満ちていました。

コメント